탄성 연마재? 일반 연마재와 탄성 연마재 비교

현대 제조 현장에서 연마재 선택은 수명, 비용, 품질에 큰 영향을 미칩니다. 특히 내구성 측면에서 탄성 연마재는 기존 화학 연마재와 비교할 때 엄청난 차이를 보여줍니다.

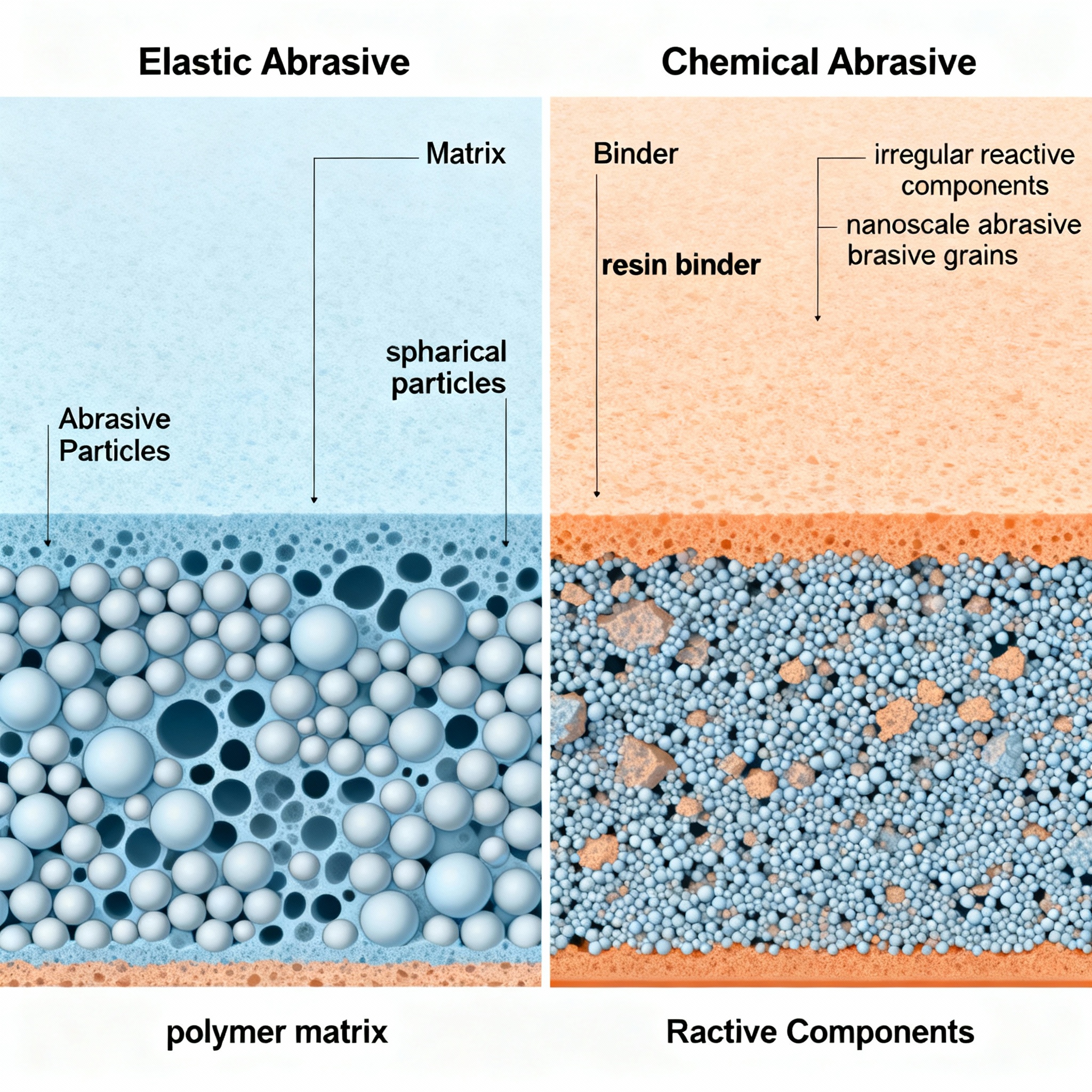

기존 현장에서 일반적으로 널리 연마재는 화학 연마재 또는 경질 연마재라고 부르기도 하며, 산·알칼리 등 화학적 작용을 통해 빠른 연마와 높은 광택을 구현해왔습니다. 오랜 세월 산업 현장에 널리 쓰여 온 화학 연마재는 산화·용해·침식의 화학 반응을 활용해 빠른 연마와 광택 효과를 보여줍니다. 하지만 생산 현장에서는 유해 폐기물·가스 발생, 작업자 건강 위협, 제품 손상, 막대한 운영비 등의 문제로 한계를 드러내기 시작했습니다. 특히 고정밀 부품, 친환경 공정 요구, 대량 생산·자동화 등 현대 제조 환경에서는 내구성과 품질, 비용 등 모든 측면에서 새로운 해답이 요구되고 있으며, 부품·장비의 고도화와 친환경 제조에 대한 수요가 커지면서 연마 공정에서의 소재 선택은 그 어느 때보다 중요해졌습니다. 이에 따라 표면처리 기술의 발전과 함께 더욱 뛰어난 성능과 효율을 갖춘 ‘탄성 연마재’가 부상하고 있습니다.

일반 연마재

화학 연마재는 산·알칼리·화학약품 등 다양한 방식으로 표면을 화학적으로 침식시켜 연마하는 재료입니다. 빠른 처리와 효율성이라는 강점에도 불구하고, 반복적 사용에서 내구성 저하, 빈번한 교체, 환경오염 문제, 작업자 안전 위험, 정밀도와 일관성 부족 등 다양한 한계가 발생해 오랜 시간 같은 소재에 연마 효과를 유지하기 어렵습니다. 소재에 따라 수십 회, 수백 회 단위로 교체가 필요하기 때문에 운영비 부담도 덩달아 커집니다.

일반 연마재의 주요 단점은 아래와 같이 정리할 수 있습니다.

-

내구성이 낮아 연마재 교체가 잦아 생산 효율과 원가에 불리.

-

표면에 미세 손상, 균열 등 제품 품질 저하 위험.

-

다량의 유해 가스·폐기물 발생으로 환경 오염 우려.

-

복잡한 형상, 민감한 소재에는 반복 적용이 어렵고 품질 편차 심함

Used with elastic abrasives,

탄성 연마재는 고무·폴리머 등 유연한 핵체의 물리적 특성을 접목시켜, 기존 화학 연마재의 내구성 한계를 극복하며 동시에 환경 문제와 품질 안정성까지 향상시켰습니다. 특히, 내구성은 소재 종류에 따라 최대 300배에 달하는 압도적인 차이를 보이며, 제조 현장의 대량 생산·자동화 등 트렌드에도 완벽하게 대응할 수 있습니다. 즉, 한 번 교체로 오랫동안 동일 품질을 유지하며, 대량 생산 및 자동화 설비현장에 최적입니다.

금속, 세라믹, 플라스틱 등 다양한 소재의 가공에서 표면 품질·광택·정밀도는 완성도와 가격 경쟁력으로 직결되기 때문에, 연마재의 종류와 성능은 기업마다 매우 중요한 선택 기준이 됩니다. 특히 최근에는 고도화되는 기술, 친환경 생산 트렌드, 대량 생산 자동화 수요 증가와 함께 연마 공정이 더 높은 내구성, 경제성, 환경성을 요구받고 있습니다.

탄성 연마재의 주요 장점은 아래와 같이 정리할 수 있습니다.

- 내구성은 기존 화학 연마재 대비 최대 300배 우수

-

동일 연마력 유지, 비용 절감 및 공정 효율 극대화 가능.

-

표면 손상·균열 발생이 거의 없으며 미세 버(Burr)까지 깔끔하게 제거함.

-

작업 편차 및 품질 편차 최소화. 친환경 공정(분진·폐기물 극소화).

-

다양한 소재(스틸, 알루미늄, 티타늄 등)와 복잡한 형상에도 반복 적용 가능.

결론적으로, 품질·환경·경제성 모두에서 전통 화학 연마재를 압도합니다. 연마재 선택에서 높은 내구성을 중점적으로 고려한다면, 탄성 연마재가 현대 표면처리공정에서 가장 혁신적인 해결책이자 미래 산업의 표준임은 분명합니다.