Objects

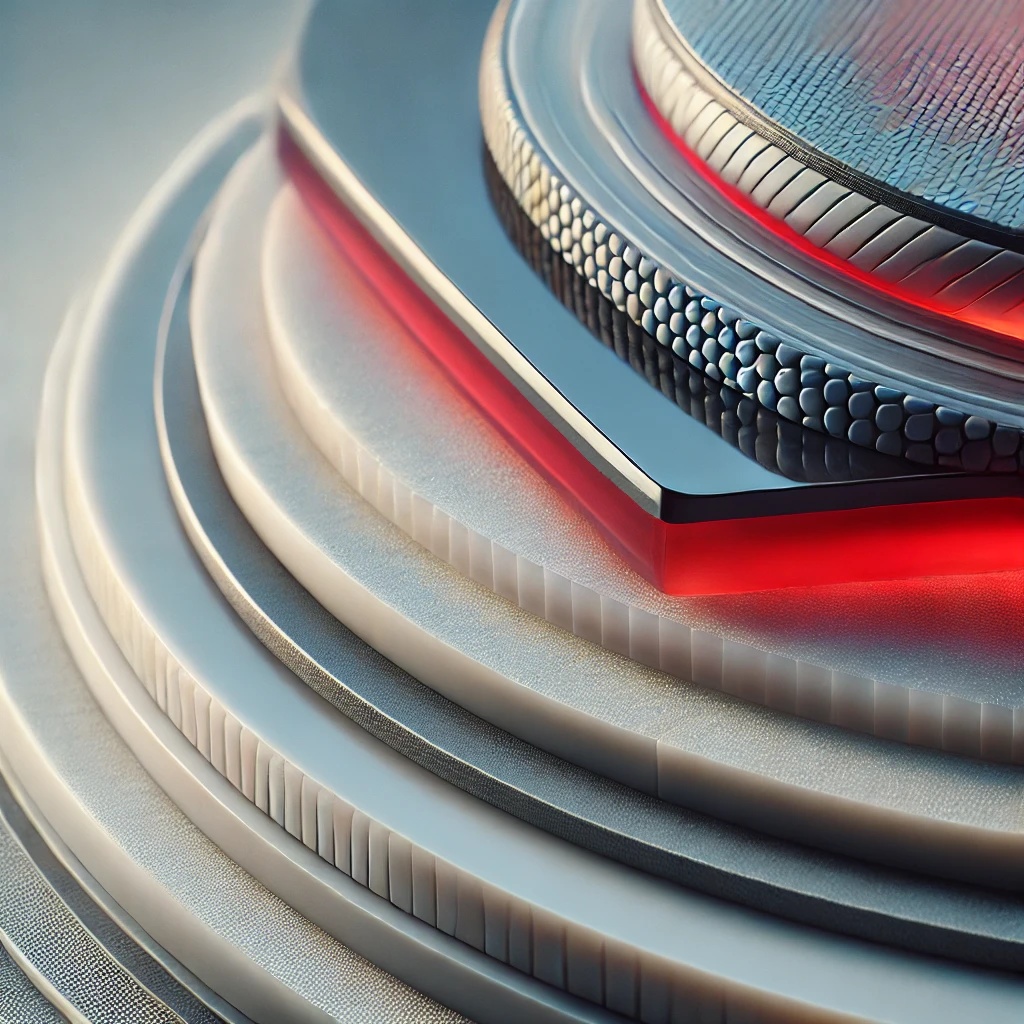

다양한 산업군에 적용 가능한 친환경 연마 기술

루디아랩의 연마 시스템은

금속, 세라믹, 플라스틱 등 다양한 재질에 적용 가능하며,

자동차, 항공, 반도체, 의료기기, 3D 프린팅, 스마트폰, 정밀 금형 등

정밀한 표면 품질이 요구되는 산업 현장에서 실제로 사용되고 있습니다.

각 산업마다 필요한 연마 강도, 입자 크기, 환경 기준은 서로 다르기에

루디아랩은 단순한 연마재 공급을 넘어,

공정 조건과 적용 목적에 따라 최적화된 솔루션을 설계합니다.

실제 적용 산업군

자동차 부품 | 샤프트·하우징의 표면 균일화, 소음/진동 방지

3D 프린팅 | 출력 후 후처리, 서포트 제거, 미세면 마감

반도체 부품 | 세라믹 기판, 금속 커넥터의 정밀 마감

정밀 금형 | 미세 흠집 제거, 치수 정밀도 유지

스마트폰 부품 | 플라스틱·메탈 케이스 표면 고급화 처리

의료기기 | 티타늄, 스테인리스 도구의 위생 마감 처리

가장 기본적인 Polishing 부터 Damage 없는 Deburring 까지,

고객이 원하는 어떠한 목표라도 구현이 가능합니다.

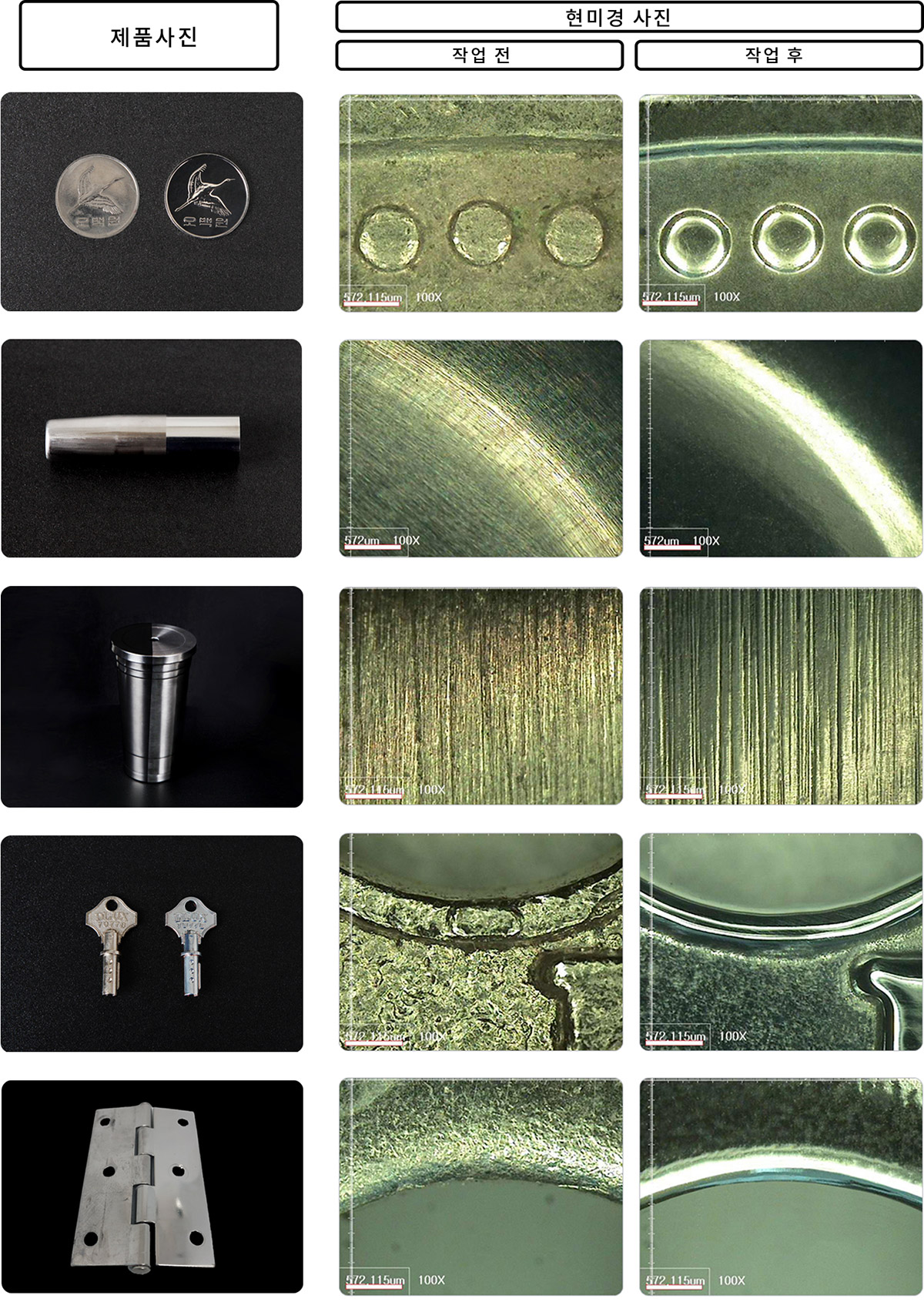

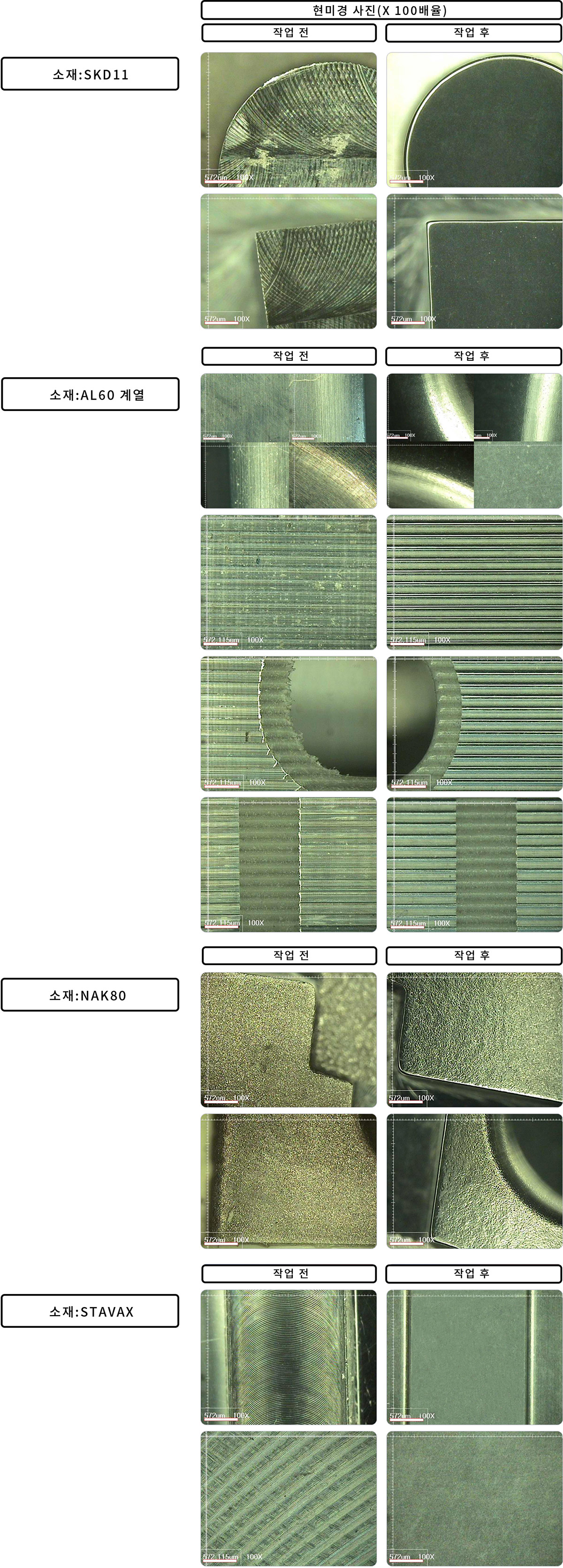

광택연마(Polishing)

피삭체(가공 대상물)의 데미지를 최소화하여, 가공하는 동시에 극광의 광택부여와 고품질의 표면 조도 구현이 가능합니다.

AL, SUS, STEEL, 티타늄, 스타박스, 초경, 난삭재, 세라믹, 구리, 플라스틱 외 다양한 소재 가공이 가능합니다.

피삭체(가공 대상물)의 데미지를 최소화하여, 가공하는 동시에 극광의 광택부여와 고품질의 표면 조도 구현이 가능합니다. AL, SUS, STEEL, 티타늄, 스타박스, 초경, 난삭재, 세라믹, 구리, 플라스틱 외 다양한 소재 가공이 가능합니다.

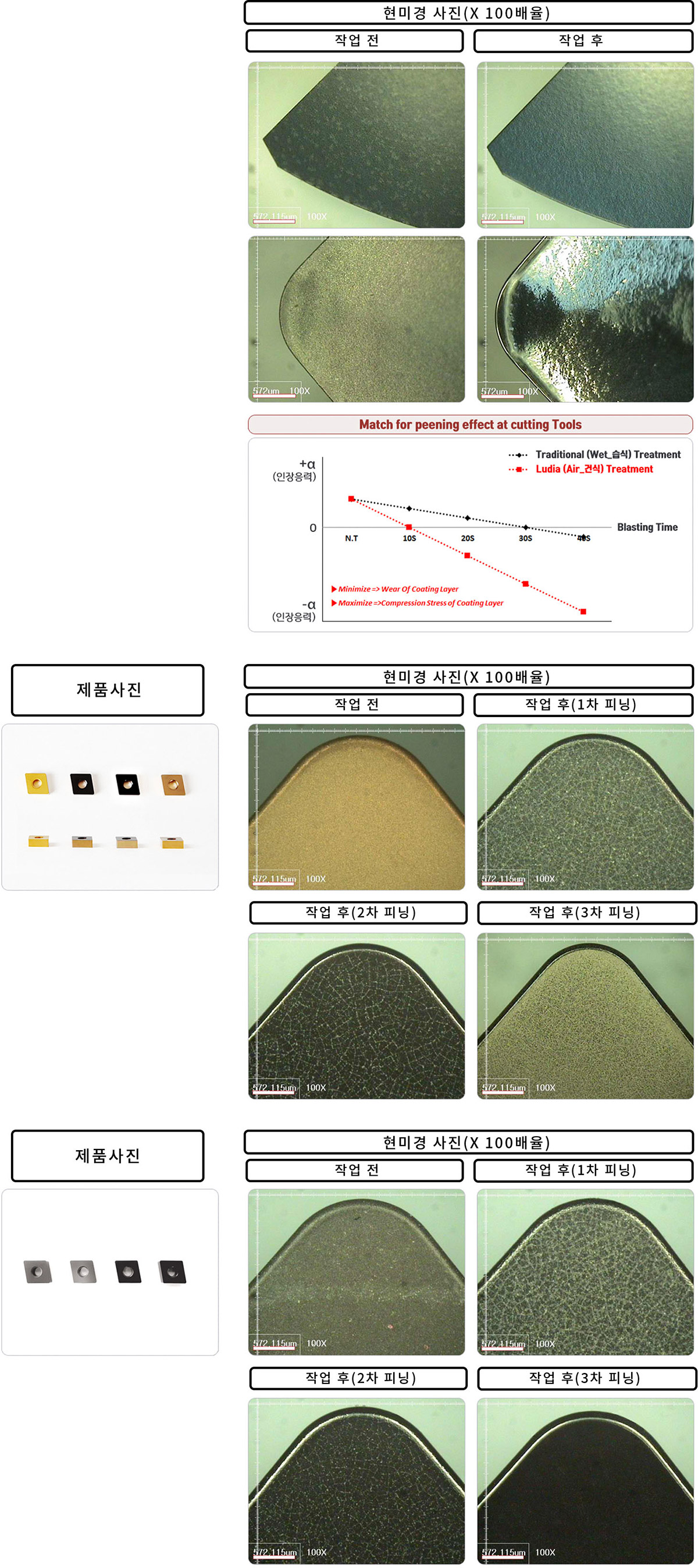

피닝효과 부여(Peening)

피삭체(가공 대상물)의 damage 를 최소화하여 표면 스트레스를 조절시킴과 동시에 표면박막에 대한 연속 타격을 통한 응력해소가 가능하여, 인장강도, 내피로성이 상승하는 피닝 효과를 부여합니다. 초경공구, 금형, 금속부품 등 제품의 내구성과 마모성이 수명상승에 직결되어 제품에 결정적인 영향을 끼치며, 탑재되는 연마입자의 고유성에 따라 박리정도, 광택도 등 모든 요소를 control 할 수 있습니다.

피삭체(가공 대상물)의 damage 를 최소화하여 표면 스트레스를 조절시킴과 동시에 표면박막에 대한 연속 타격을 통한 응력해소가 가능하여, 인장강도, 내피로성이 상승하는 피닝 효과를 부여합니다. 초경공구, 금형, 금속부품 등 제품의 내구성과 마모성이 수명상승에 직결되어 제품에 결정적인 영향을 끼치며, 탑재되는 연마입자의 고유성에 따라 박리정도, 광택도 등 모든 요소를 control 할 수 있습니다.

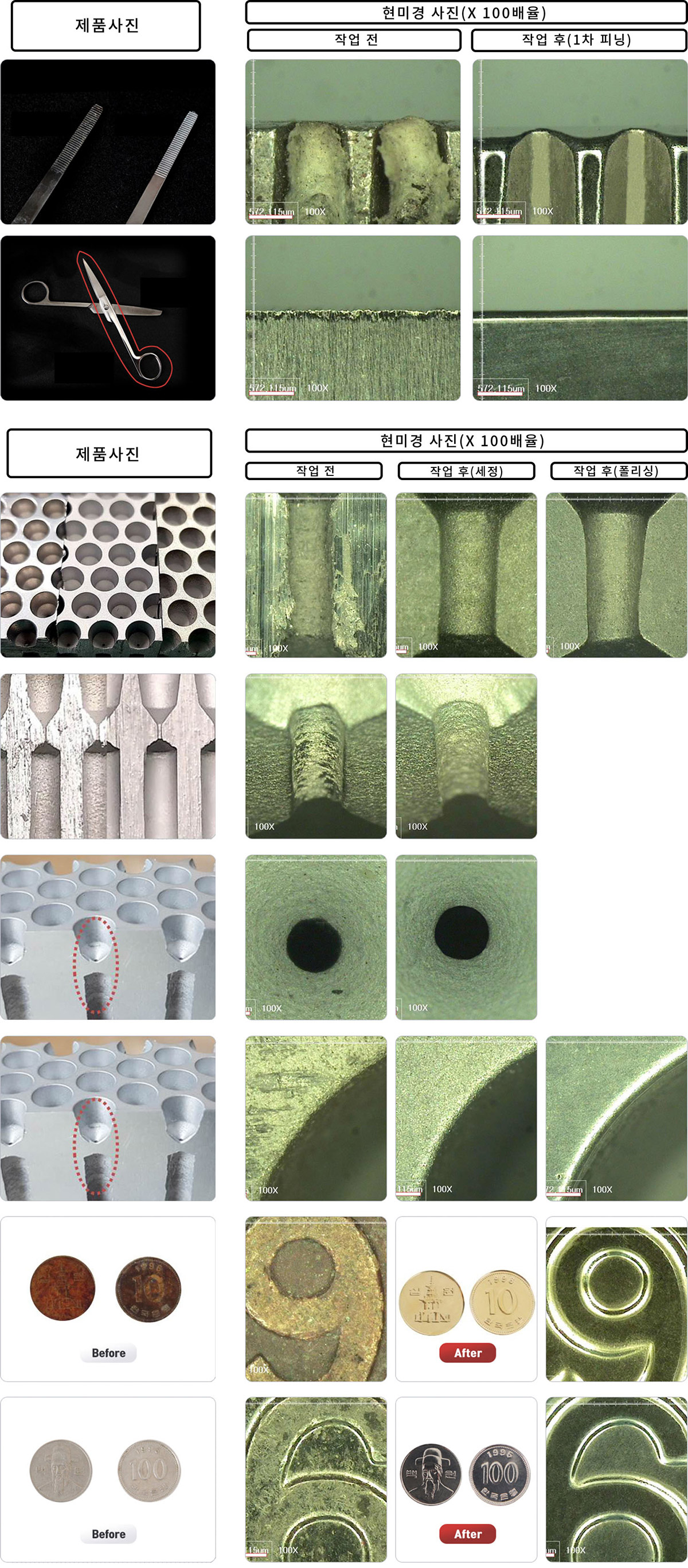

미세연마(Micro-Blasting)

탄성체에 탑재되는 연마입자의 다양한 선택을 통해, 기존 Micro Blasting 공법에 대한 완전한 대체가 가능합니다. 고가의 전용설비, 까다로운 유지보수의 부담에서 벗어나 오직 재료의 교체만으로, 정밀가공, ㎛단위의 미세한 버 제거, 가공물의 곡선부(Edge), 홀(hole) 내외부 등 다양한 형태,사이즈,소재 가공이 가능합니다. 분진 발생량이 최소화 되어 쾌적한 환경에서 비롯되는 놀라운 부가 가치를 경험 하실 수 있습니다.

탄성체에 탑재되는 연마입자의 다양한 선택을 통해, 기존 Micro Blasting 공법에 대한 완전한 대체가 가능합니다. 고가의 전용설비, 까다로운 유지보수의 부담에서 벗어나 오직 재료의 교체만으로, 정밀가공, ㎛단위의 미세한 버 제거, 가공물의 곡선부(Edge), 홀(hole) 내외부 등 다양한 형태,사이즈,소재 가공이 가능합니다. 분진 발생량이 최소화 되어 쾌적한 환경에서 비롯되는 놀라운 부가 가치를 경험 하실 수 있습니다.

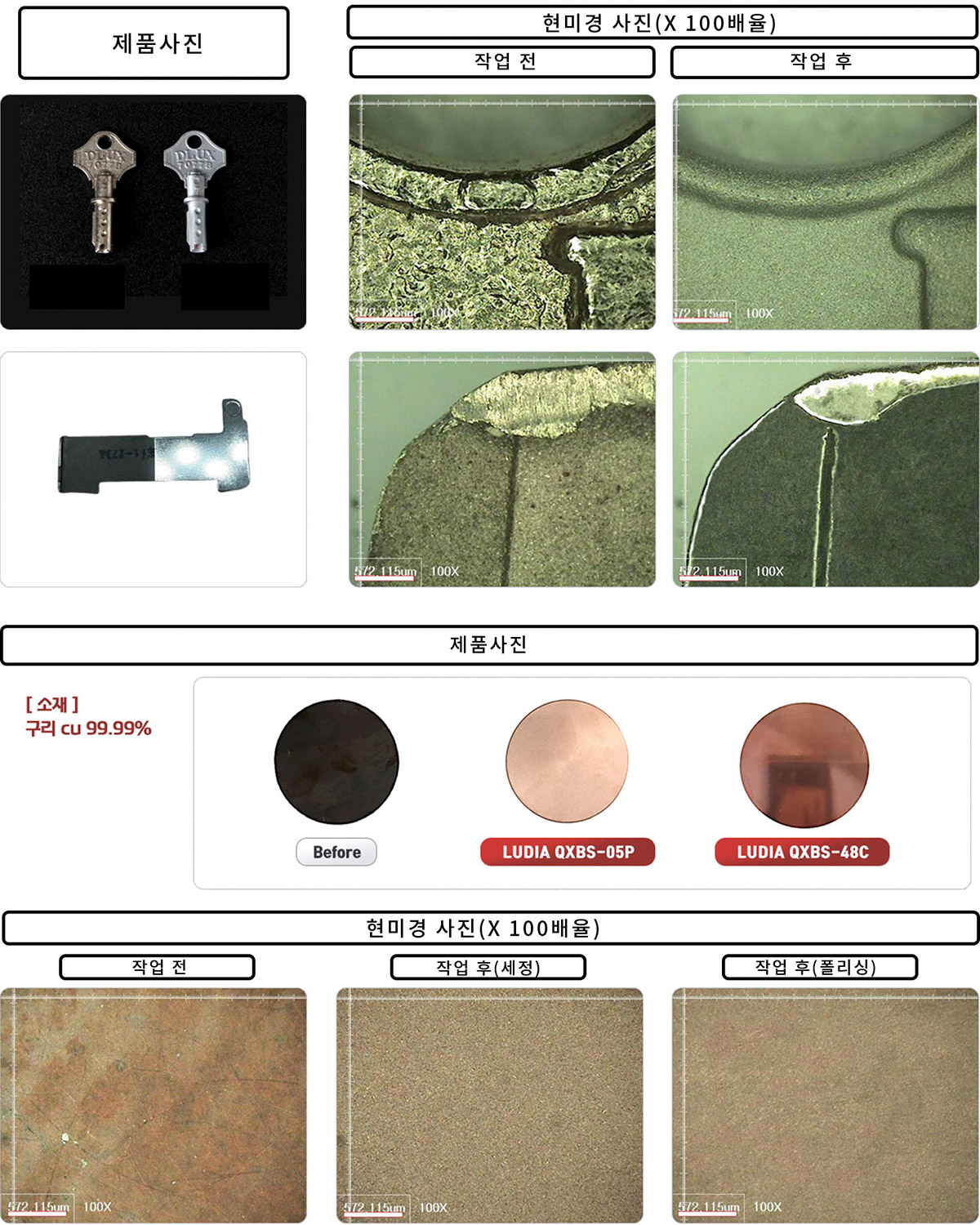

디버링(Deburring) / 세정(Cleaning)

CNC 가공, 레이저 가공 후, 다이캐스팅 작업 후 혹은 사출성형 후의 제품에 눈에 보이는 버 제거는 물론, ㎛단위의 미세한 버 제거 작업이 가능하며, 가공 후에 남겨진 가공 자국, 추가 가공 혹은 용접 전의 표면 세정작업도 가능합니다. 작업 후 표면 변화, 2차 버(burr)가 발생하지 않아 후가공, 불량률 등이 최소화되어 생산성을 향상시킬 수 있습니다.

CNC 가공, 레이저 가공 후, 다이캐스팅 작업 후 혹은 사출성형 후의 제품에 눈에 보이는 버 제거는 물론, ㎛단위의 미세한 버 제거 작업이 가능하며, 가공 후에 남겨진 가공 자국, 추가 가공 혹은 용접 전의 표면 세정작업도 가능합니다. 작업 후 표면 변화, 2차 버(burr)가 발생하지 않아 후가공, 불량률 등이 최소화되어 생산성을 향상시킬 수 있습니다.

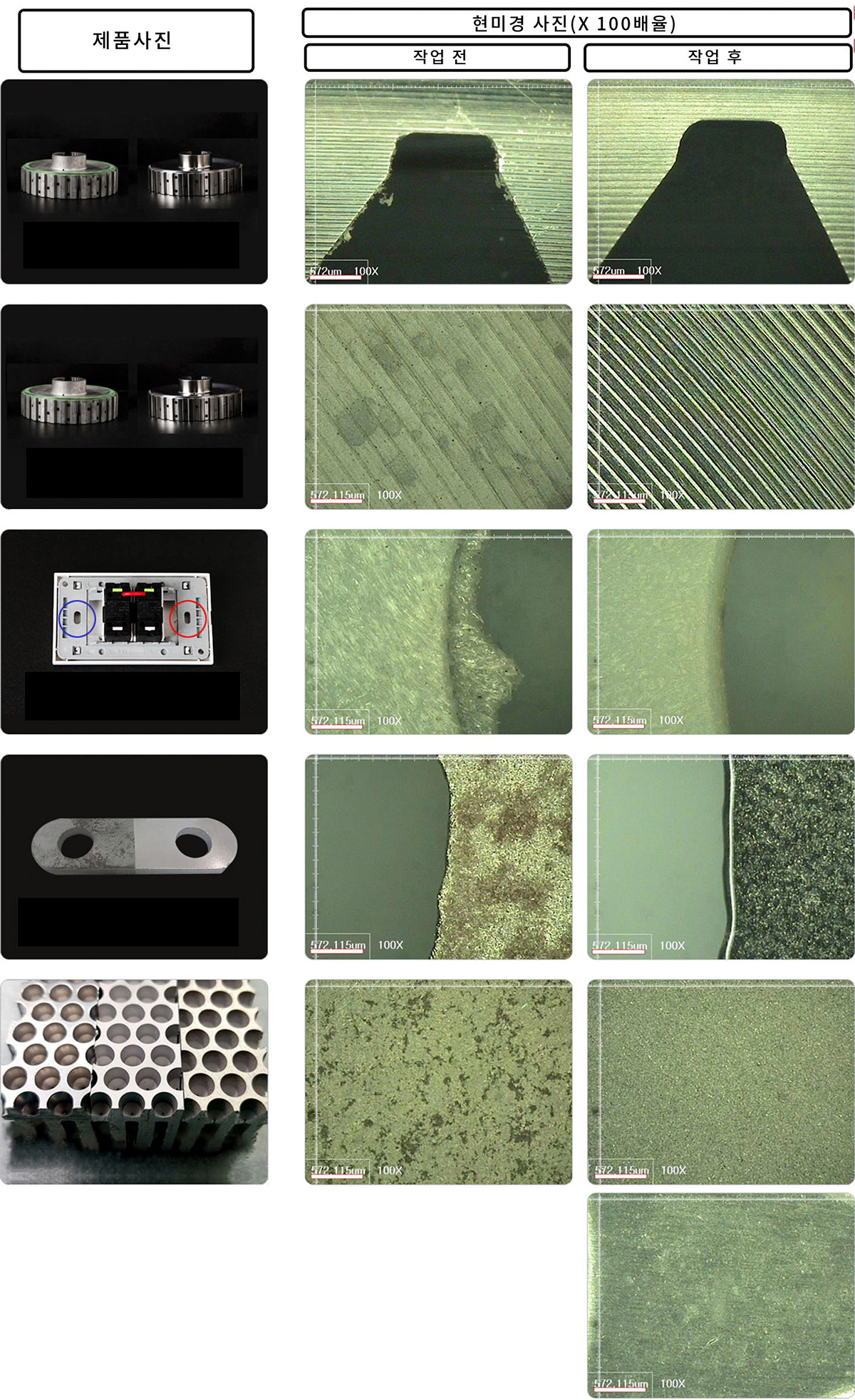

표면박리(Peeling)

일반적 기계적 박리는 절삭효과가 너무 커서 피삭체의 원형보존이 불가능 하지만, 고탄성 메디아인 LUDIA는 자체적인 특성에 의해 원형 보존성이 상대적으로 우수하며, 그에 따른 산화막, 도금, 및 기타 제거대상의 표면을 박리하기 용이합니다. 또한, 고객사의 요구 조건에 따른 표면 조도관리 등 기타 Customizing 이 가능합니다.

일반적 기계적 박리는 절삭효과가 너무 커서 피삭체의 원형보존이 불가능 하지만, 고탄성 메디아인 LUDIA는 자체적인 특성에 의해 원형 보존성이 상대적으로 우수하며, 그에 따른 산화막, 도금, 및 기타 제거대상의 표면을 박리하기 용이합니다. 또한, 고객사의 요구 조건에 따른 표면 조도관리 등 기타 Customizing 이 가능합니다.

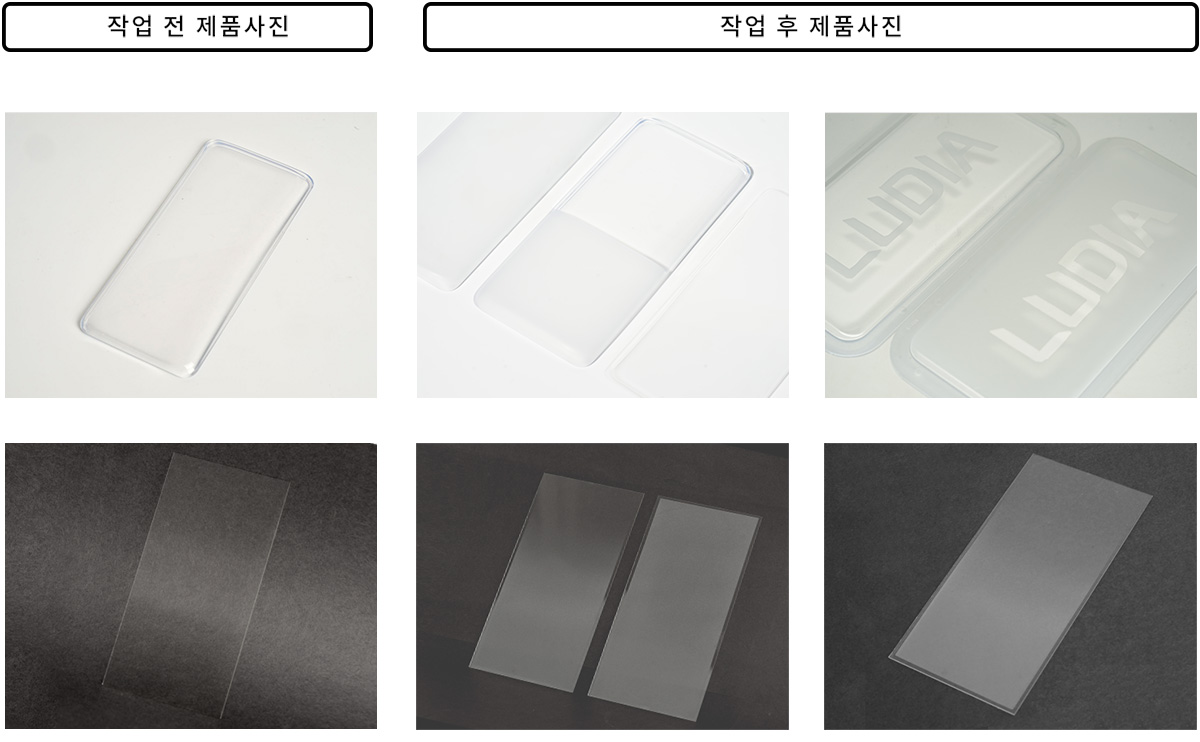

헤이즈(HAZE)

고객사 요구 조건에 맞춰 감성적인 무광, 암광, 반광 및 원하는 조도 구현이 가능합니다. 탄성이 있는 루디아의 자체적인 특성으로 피삭체(가공 대상물)에 데미지를 주지 않아 Rz 관리가 용이하여 편차 없는 고품질의 헤이즈 표면 구현이 가능합니다.

Metal, Glass, Polymer 등 다양한 소재에 가공이 가능합니다.

고객사 요구 조건에 맞춰 감성적인 무광, 암광, 반광 및 원하는 조도 구현이 가능합니다. 탄성이 있는 루디아의 자체적인 특성으로 피삭체(가공 대상물)에 데미지를 주지 않아 Rz 관리가 용이하여 편차 없는 고품질의 헤이즈 표면 구현이 가능합니다.

Metal, Glass, Polymer 등 다양한 소재에 가공이 가능합니다.

기타 적용사례 – 다양한 소재

루디아 솔루션의 차별화

– 산업군별 공정 요구사항에 맞춘 연마 조건 설계

– 자동화 라인에 연동 가능한 장비와 연마재 구성

– 저소음·무독성·저먼지 등 친환경 시스템 적용

– 복잡한 형상 대응 / 클린룸 및 정밀공정 환경 대응

> 소재별 적용 방식

– 금속: 내구성 강화 / 표면 경도 유지 / 균일 마감

– 세라믹: 깨짐 방지 / 저속·저진동 연마 / 입자 선택

– 플라스틱: 정전기 방지 / 고급 질감 유지 / 저마찰 가공

루디아랩은 각 산업에서 실제로 직면한 문제를 기술로 해결하며,

기능성과 생산성, 환경까지 고려한 연마 솔루션을 제공합니다.